|

Левенцов В.А.

Радаев А.Е.

Николаевский Н.Н.

Эффективное развитие любой страны в долгосрочной перспективе невозможно без проработки широкого круга вопросов в области экономики, сельского хозяйства, обороноспособности и т. д. При этом одними из наиболее важных задач (с позиций обеспечения устойчивого развития страны в целом) являются разработка и реализация стратегии развития промышленности, в значительной степени определяющей эффективность деятельности государства в остальных ключевых сферах [18].

Рассматривая перспективы развития отечественной промышленности на ближайшие десятилетия, следует отметить, что сегодня соответствующий процесс во многом определяется реализацией Национальной технологической инициативы (НТИ) как одного из приоритетных направлений государственной политики [15]. В рамках этой инициативы предполагается создание условий, способствующих развитию стратегически значимых отраслей, а также формирование принципиально новых рынков — рынков будущего [1].

Методика и результаты исследования

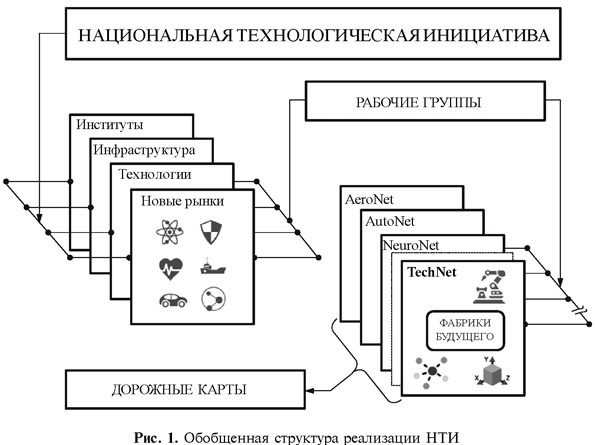

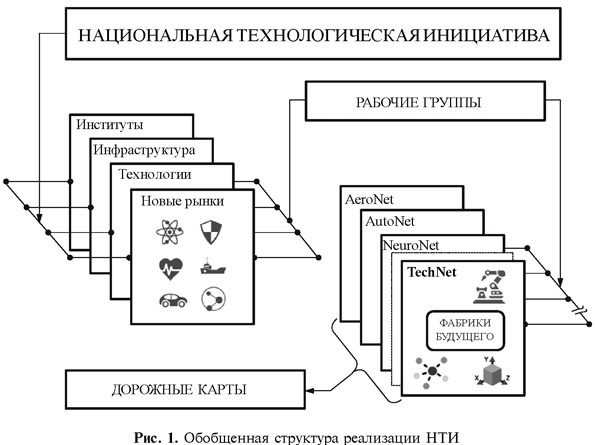

Национальная технологическая инициатива строится на тесной кооперации рабочих групп, формируемых по определенным рыночным направлениям (в том числе AutoNet, AeroNet, NeuroNet, MariNet и др.) из представителей научного сообщества, бизнеса, государственных институтов и других заинтересованных сторон. При этом одной из ключевых задач, стоящих перед каждой из указанных групп, является разработка документа стратегического планирования — так называемой дорожной карты [16]. Обобщенная структура реализации НТИ представлена на рис. 1.

Организационные функции НТИ реализуются АНО «Агентство стратегических инициатив по продвижению новых проектов» (АСИ). Так, на ежегодном мероприятии «Форсайт-флот 2015» сформированы упомянутые ранее рабочие группы по развитию соответствующих рынков. Стоит отдельно отметить единственную технологическую группу, отвечающую за продвижение передовых производственных технологий (ППТ), — группу «ТехНэт» [1].

Центральная парадигма группы «ТехНэт» — положение о том, что именно передовые производственные технологии определяют развитие новых рынков и являются движущей силой цифровой революции [2]. Результатом цифровой революции является переход к цифровой экономике (Digital Economic), принципы которой заключены в концепции, получившей название «Индустрия 4.0».

Реализация концепции «Индустрия 4.0» предусматривает формирование киберфизиче-ских систем (Cyber-Physical Systems — CPS), в рамках которых все элементы системы являются активными объектами, участвующими в обмене информации и принимающими соответствующие решения [3, 10, 12].

Такие системы объединяют аппаратную часть, технологическое оборудование и логистические системы. Важным моментом является непрерывный обмен информацией между элементами киберфизической системы посредством технологии Интернет вещей (Internet of Things — IoT) [11].

В [10-12] представлено подробное описание технологий IoT и CPS в разрезе реализации концепции «Индустрия 4.0» в западных странах, в том числе показана экономическая эффективность соответствующих результатов. В указанных трудах также отмечается, что основной задачей на данный момент является разработка стандартов по использованию упомянутых технологий. Особое внимание уделяется концепции жизненного цикла продукта, существующего в киберфизической системе, в рамках которой Интернет вещей обеспечивает обратную связь и позволяет получать данные для проектирования, оптимизации и диспетчирования производственных процессов.

Реализация концепции «Индустрия 4.0» в условиях отечественной экономики, несмотря на значительное отставание, происходит с ориентировкой на опыт соответствующих разработок в западных странах. На данный момент группой «ТехНэт» разработана дорожная карта, предусматривающая создание нового поколения современных цифровых производств — фабрик будущего [17]. При этом предлагаемая стратегия строится на предположении, что именно тиражирование и масштабирование передовых производственных технологий будет определять дальнейшее развитие.

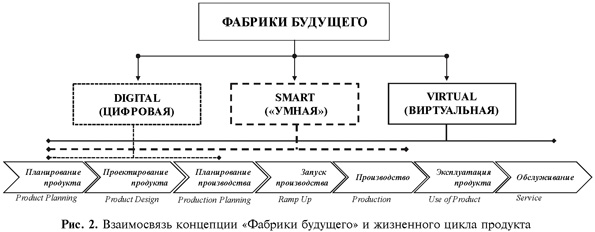

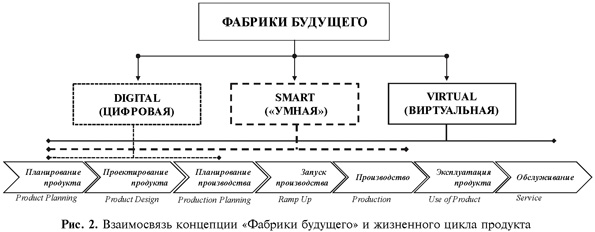

На основании анализа дорожной карты «ТехНэт» (ППТ) можно выделить концепцию фабрик будущего, структура которой с указанием взаимосвязей со стадиями жизненного цикла продукции (Product Lifecycle Management — PLM) представлена на рис. 2.

Реализация концепции «Фабрики будущего» обеспечит значительное уменьшение временных характеристик по выводу высокоинтеллектуальной продукции на рынки посредством использования технологий цифрового проектирования на всем протяжении жизненного цикла изделия.

В этой связи одной из ключевых задач является индивидуализация продукции под конкретного потребителя и требования рынка с одновременным повышением показателей производительности, эффективности производственных процессов. Решение указанной задачи обеспечит повышение добавленной стоимости продуктов и расширение конкурентных предложений на рынке.

Предварительный обзор литературных источников по соответствующей тематике показал, что в подавляющем их большинстве внимание уделяется процессу проектирования изделия как базовой стадии его жизненного цикла. При этом в значительно меньшей степени детализации рассматриваются вопросы планирования производства, в том числе проектирования технологического процесса, характеристики которого не только тесно взаимосвязаны с параметрами изделия, но при этом и значительно влияют на экономическую эффективность функционирования производственной системы. Таким образом, актуальность вопросов, связанных с разработкой и реализацией стратегии развития отечественной промышленности, возрастающая популярность концепции «Индустрия 4.0» и недостаточная степень проработанности вопросов проектирования технологических процессов изготовления продукции в рамках передовых производственных систем определили целесообразность проведения исследования, целью которого стала разработка инструментальных средств обоснования характеристик технологических процессов, реализуемых в рамках производственных систем на базе концепции «Индустрия 4.0».

На начальных этапах исследования произведен анализ научных работ зарубежных и отечественных ученых в области разработки и реализации концепции «Индустрия 4.0», в части обоснования характеристик технологических процессов. Наиболее значимые результаты анализа представлены здесь в таблице.

Направления и перспективы развития концепции «Индустрия 4.0»

|

Автор [Источник]

|

Наиболее значимые положения

|

|

Боровков А.И. [1]

|

Определены предпосылки цифровой революции: значительные изменения мировых рынков, структуры и характера современного промышленного производства, обострение конкуренции на высокотехнологичных рынках, распространение цифровых технологий во всех сферах жизни.

«Мультидисциплинарные, кросс- и надотраслевые» технологии (передовые производственные технологии) определяют развитие цифровой экономики (Digital Economy). Предполагается тиражирование (трансфер и внедрение с учетом особенностей объекта) и масштабирование (применение в рамках серийных и массовых производств) технологий во все будущие рынки. Разработана дорожная карта (см. п. 3 табл. 1)

|

|

Боровков А.И., Клявин О. И., Марусева В.М. и др. [2]

|

Представлена концепция «Фабрики будущего», ее основные элементы: цифровые фабрики, в рамках которых производится проектирование в промышленности и управление жизненным циклом продукта; «умные» фабрики, обеспечивающие гибкое производство и массовую кастомизацию, повышение уровней контроля и автоматизации, оптимизацию текущих производственных процессов; виртуальные фабрики, реализующие сетевое производство на глобальном уровне, управление цепями поставок и формирование добавочной стоимости посредством интеграции продуктов.

Представлено описание цифровой фабрики Института ППТ СПбПУ, основная функция которой заключается в конвергенции и синергии цифрового моделирования и проектирования, компьютерного инжиниринга, компьютерных технологий оптимизации и аддитивных технологий.

Предложено внедрение SPDM-систем (Simulation Process and Data Management) для упорядочивания информационных потоков, генерируемых в результате многовариантного моделирования

|

|

Автор [Источник]

|

Наиболее значимые положения

|

|

Пояснительная записка к дорожной карте Национальной технологической инициативы по направлению «ТехНэт» («Передовые производственные технологии»)

[17]

|

Указана актуальность направления «ТехНэт» ввиду внушительной емкости рынка, в том числе рынка PLM-систем.

Определены основные первичные задачи, в том числе разработка, развитие и импле-ментация ППТ как средства создания конкурентоспособной продукции нового поколения на мировом уровне.

Определена цель дорожной карты — создание нового поколения современных цифровых производств («Фабрики будущего»).

Сформулированы задачи радикального сокращения сроков вывода нового продукта на рынок (в том числе посредством цифрового моделирования и проектирования производственных процессов) и повышения производительности и эффективности производства кастомизированных под требования потребителей продукции. Предложена модульная архитектура «умной» фабрики на базе гибких производственных ячеек (ГПЯ), представляющих собой полностью автоматизированную интеллектуальную производственную систему

|

|

Куприяновский В.П., Куприяновская Ю.В., Синягов С.А. и др. [10]

|

PLM-системы указаны в качестве неотъемлемого атрибута цифровой экономики. Информационное моделирование (модель-ориентированные технологии, предполагающие многократное использование больших объемов информации, в том числе получаемой посредством IoT) указано как основа цифровых преобразований экономики.

Имеет место положительная динамика показателя рентабельности инвестиций ROI (Return On Investment) при внедрении концепции жизненного цикла зданий и сооружений по результатам соответствующих экономических расчетов. Существует необходимость разработки стандартов технологий (PLM, IoT), обеспечивающих переход к цифровой экономике основных стран мира (что впоследствии может привести к удвоению их ВВП)

|

|

Куприяновский В.П., Намиот Д.Е., Синягов С.А. [12]

|

Киберфизические системы (CPS) определены как конвергенция физических процессов производства, обеспеченных непрерывным управлением в реальном времени, с программно-информационными системами.

Существует необходимость во временной синхронизации большого числа различных элементов производственной системы (электронных устройств) для достижения экономически оптимальных результатов функционирования.

CPS являются общепризнанным инструментом с высоким потенциалом внедрения (реализация принципов адаптивности и гибкости производств). Основой CPS является заложенная в систему управления модель, определяющая работоспособность системы в целом, что обуславливает повышенную важность процесса моделирования (проектирование моделей — model engineering)

|

|

Куприяновский В.П.. , Дрожжинов В. И., Иванов М.О. и др. [11]

|

Внедрение Интернета Вещей (IoT) позволяет получать ранее не доступные данные, которые ложатся в основу создания моделей производственных и бизнес-процессов, а также обеспечивают обратную связь с потребителями продукта в рамках концепции PLM.

IoT является источником данных для рационального и адекватного выполнения тестовых и экспериментальных программ.

Определена экономическая эффективность от внедрения IoT, указана необходимость создания стандартов в данной области

|

|

Добрынин А. П., Синягов С.А., Намиот Д.Е. и др. [9]

|

Модели трансформации цифровой экономики ориентированы на конкретного потребителя, при этом информация рассматривается как всемирный движущий ресурс.

Необходимость цифровой трансформации (моделирования) реальных бизнес-процессов.

Цифровые проекты характеризуются конкретными показателями их реализации и только при удовлетворительных в экономическом плане результатах могут стать предметом стандартизации

|

|

Автор [Источник]

|

Наиболее значимые положения

|

|

Куприяновский В.П., Добрынин А.П., Уткин Н.А. и др. [7]

|

Требования в части гибкости, адаптивности, надежности являются наиболее важными с позиций развития производственных систем.

Представлено описание жизненного цикла производственного процесса и основных его элементов (проектирование, строительство, ввод в эксплуатацию, операционное управление и поддержка, вывод из эксплуатации).

Указана ключевая задача проектирования производственной системы, определяющая не только ее стоимость, но и продолжительность жизненного цикла — обеспечение гибкости и адаптивности производства в ответ на меняющиеся рыночные требования, изменения в цепях поставок

|

|

Добрынин А. П., Намиот Д.Е., Николаев Д.Е. и др. [8]

|

Существует необходимость в разработке стандартов проектирования объектов в рамках современных концепций таких технологий, как CPS, IoT, PLM и т. д. Цифровое проектирование является основным инструментом продвижения ППТ. Отмечено значительное опережающее развитие западных стран в реализации концепции «Индустрия 4.0»

|

|

Ингеманссон А. Р. [3]

|

Внедрение концепции «Индустрия 4.0» в промышленность предполагает внедрение киберфизических систем (КФС), в рамках которых все элементы системы являются активными объектами, участвующими в обмене информации и принимающими соответствующие решения.

КФС могут самостоятельно взаимодействовать с окружающей средой, адаптироваться и оптимизироваться.

Накоплен опыт в области создания программных средств повышения эффективности планирования и диспетчеризации производственных процессов. В качестве ключевого показателя эффективности КФС может выступать коэффициент общей эффективности оборудования (Overall Equipment Effectiveness — OEE), который определяется тремя вычисляемыми параметрами для технологического оборудования: доступностью, эффективностью работы, уровнем качества

|

|

Тарасов В. Б. [21]

|

Определены основные предпосылки организации массового взаимодействия физических объектов между собой и с внешним окружением: развитие радиочастотных технологий сбора и обработки данных, освоение программно-конфигурируемых сетей, появление современных технологий передачи данных IPv6. Тенденция определяющего влияния новых технологических инициатив на формирование новых типов экономик (и инжиниринг предприятий). В дальнейшей перспективе возможно развитие бионической концепции предприятия — биоинжиниринга предприятий, а также нейропредприятий, «понимающих предприятия» на базе нейросетевых архитектур

|

|

Тельнов Ю.Ф., Данилов А. В., Казаков В.А. [22]

|

Гибкое производство и соответствующая организация бизнес-процессов в рамках концепции «Индустрия 4.0» предполагает создание сетевой модели сотрудничества и кооперации предприятий.

Создание гибких бизнес-процессов должно предусматривать сокращение разрыва между стратегическим и оперативным уровнями управления предприятия. Сетевые формы взаимодействия изменяют последовательный характер прохождения жизненного цикла предприятий: разработка продукта — итерационные модели, реализация — динамическое сервисное взаимодействие внешних и внутренних участников бизнес-процессов.

Наиболее эффективная реализация сетевой модели сотрудничества и кооперации может быть выполнена в рамках сервисноориентированной архитектуры (СОА) в инфраструктурной среде облачных вычислений, т. е. предполагающей непрерывный процесс обмена и использования больших объемов информации, накапливаемой в процессе функционирования

|

|

Кузнецов Д. А., Чернышев М.А., Овчинникова В. А. и др. [6]

|

Определены критерии производства для внедрения CPS-систем: создание резервных (дополнительных) производственных ячеек на время модернизации, предшествующая подготовка квалифицированного персонала в области IT-технологий, обеспечение безопасности всех процессов и объектов системы, обеспечение высокой скорости передачи данных (широкополосный интернет), виртуализация производственного процесса. Внедрение принципов «Индустрии 4.0» в уже существующее производство экономически эффективнее, чем создание нового

|

|

Автор [Источник]

|

Наиболее значимые положения

|

|

Сиваченко Л.А., Сиваченко Т. Л. [19]

|

Передовые производственные технологии являются важным фактором долгосрочного устойчивого развития производственной отрасли.

Имеет место необходимость одновременного развития различных институтов национальных инновационных систем и реализации диверсифицированной долгосрочной государственной политики.

В качестве базы для внедрения ППТ определены смежные отрасли экономики (техники), разнообразные группы технологий и информационные системы. Переход к «Индустрии 4.0» происходит на фоне повышения степени кооперации технологических, экономических и политических процессов на международном уровне в условиях жесткой конкуренции.

Существует необходимость тщательной проработки вопросов проектирования технологических комплексов и оборудования

|

|

Final report of the Industrie 4.0 Working Group., ACATECH [24]

|

Разработаны стандарты киберфизических систем как базы «Индустрии 4.0». Имеет место значительная экономическая эффективность по результатам реализации принципов CPS на практическом примере

|

|

Nenad Ivezic,

Yan Lu, Albert Jones

[23]

|

Предложено применение облачного моделирования (Cloud Simulation), предполагающего использование облачных технологий в качестве дополнительных мощностей и средства формрирования исходных данных, при проектировании производственных процессов. Предложено использование средств цифрового моделирования для сравнения альтернативных вариантов и оптимизации параметров проектируемых. Предложено использование репликаций для учета воздействий случайных факторов в процессе математических экспериментов

|

|

Yan Lu, KC Morris, Simon Frechette [25]

|

Производственные системы должны быть разработаны с возможностью согласования или приведения их в соответствие с конкурентной стратегией фирмы, базирующейся на определенных ключевых показателях деятельности (Key Performance Indicators — KPI); в качестве конкурентной стартегии может быть использована стратегия контроля затрат (основной KPI — производительность) или стратегия диверсификации (основные KPI — качество, способность к выживанию (agility), надежность). Уточнено понятие «жизненный цикл производственного процесса» и его основные составляющие: проектирование, строительство, ввод в эксплуатацию, операционное управление и поддержка, вывод из эксплуатации

|

На основе данных таблицы сделан вывод об отсутствии конкретных методик, алгоритмов и других инструментальных средств в области обоснования характеристик технологических процессов, реализуемых в рамках производственных систем на базе концепции «Индустрия 4.0», несмотря на большое количество исследований по информации, в той или иной степени касающейся вопросов планирования производства.

На следующем этапе исследования нами определены основные требования к технологических процессам, реализуемым в рамках производственных систем на базе концепции «Индустрия 4.0», к которым отнесли следующие:

- гибкость, определяемую способностью производственной системы перестраиваться в части структуры и параметров реализации технологического процесса (например, в части состава или производительности обрабатывающего оборудования);

- адаптивность, определяемую способностью производственной системы приводить в соответствие параметры реализуемого технологического процесса с изменяющимися параметрами внешней среды;

- надежность, определяемую устойчивостью процессов функционирования системы при возмущениях внутренней и внешней среды;

- бережливость, описываемую соответствующим уровнем эффективности использования ресурсов, минимизацией потерь времени;

- автоматичность, определяемую высоким уровнем автоматизации процессов производства и управления, в том числе возможностью самоорганизации системы посредством машинного обучения;

- интегративность, определяемую высокой степенью взаимодействия между технологическим оборудованием и программно-аппаратным обеспечением, выполняющим в том числе функции итеративного вычисления прогнозных значений характеристик технологического процесса.

По результатам сопоставления указанных требований с особенностями реализации существующих на сегодняшний день подходов к решению задач организационного проектирования производственных систем сделан вывод о целесообразности применения имитационного моделирования (ИМ) для решения задач обоснования характеристик технологических процессов, реализуемых в рамках производственных систем на базе концепции «Индустрия 4.0». Будучи разновидностью математического моделирования, сочетающей в себе элементы программной алгоритмизации и визуализации, ИМ обеспечивает возможность детального воспроизведения моделируемого процесса в течение длительных интервалов виртуального времени [5]. Ключевым преимуществом ИМ является также отсутствие ограничений на структуру и объем входных и выходных данных создаваемых имитационных моделей, что крайне важно с позиций концепции «Индустрия 4.0».

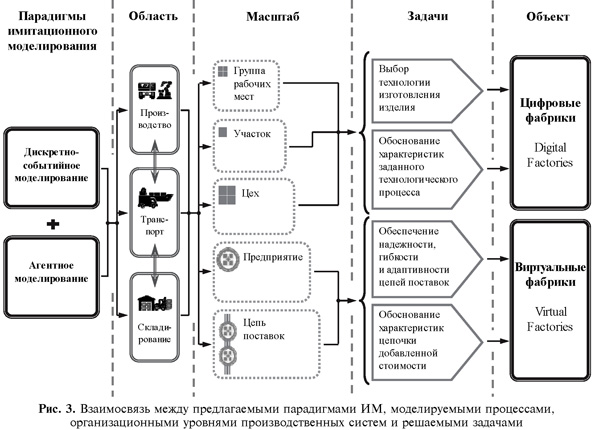

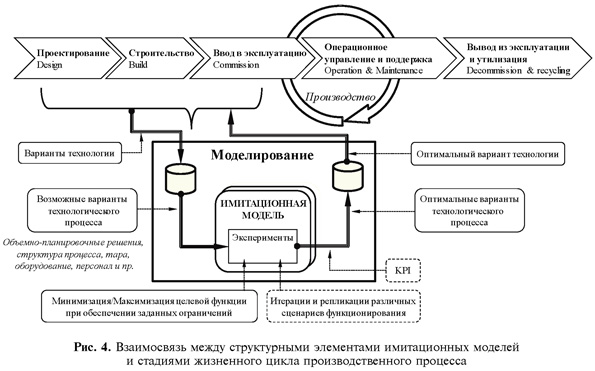

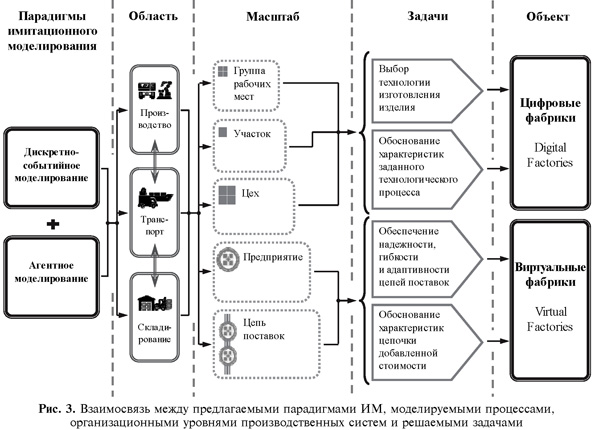

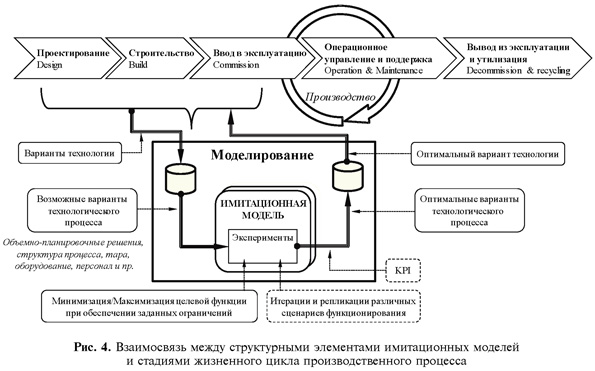

Основные принципы применения средств имитационного моделирования для решения вышеуказанной задачи иллюстрируют рис. 3 и 4.

Предлагаем использовать передовые парадигмы ИМ — дискретно-событийную и агентную для описания основных и вспомогательных процессов (в сферах производства, складирования, транспорта [4]), реализуемых в производственных системах различных масштабных уровней, начиная от группы рабочих мест и заканчивая цепями поставок промышленных предприятий (рис. 3). При этом основные задачи, решаемые с применением ИМ в рамках отдельных подразделений предприятий, связаны с обоснованием характеристик технологических процессов по принципам параметрической или структурной оптимизации. К задачам, решаемым по отношению к производственным системам уровня предприятия или цепи поставок, относятся обоснование характеристик функционирования, а также оценка комплексных характеристик производственных систем, таких как гибкость, адаптивность, надежность и др. Указанные выше категории задач полностью соответствуют назначению цифровых и виртуальных фабрик соответственно [2].

Целесообразность применения вышеупомянутых парадигм ИМ обусловлена следующими положениями:

- дискретно-событийное моделирование, предполагающее описание процесса функционирования исследуемого объекта в виде последовательности событий, знаменующих изменение определенных параметров объекта и происходящих в определенные моменты виртуального времени, наилучшим образом подходит для описания технологических процессов по критерию соотношения достигаемой степени детализации моделируемого объекта и трудоемкости разработки имитационной модели [5];

- агентное моделирование, предполагающее описание моделируемой системы в виде совокупности активных объектов — агентов, обладающих уникальными правилами поведения и находящимися в постоянном взаимодействии в некоторой среде, удовлетворяет положениям о межмашинном взаимодействии в рамках КФС [12, 15].

Рассматривая взаимосвязь между возможностями ИМ и стадиями жизненного цикла производственного процесса, следует отметить, что применение ИМ наиболее целесообразно на этапах проектирования, строительства и ввода в эксплуатацию (соответствующая стадия жизненного цикла продукции — планирование производства), см. рис. 4.

При этом решение соответствующих задач обеспечивается посредством построения одной или нескольких (в комплексе) имитационных моделей, в качестве основных входных параметров которых целесообразно назначать следующие:

- параметры конфигурации изделия, оказывающие влияние на характеристики техно -логического процесса, описываемые известными математическими зависимостями (например, габаритный размер детали, находящийся в прямой пропорциональной связи с длительностью обработки детали);

- характеристики технологического процесса, реализуемого в рамках подразделений предприятия в разрезе ключевых функциональных областей (производство, транспортировка, складирование) в части структуры (последовательности операций), объемно-планировочного решения, технологической тары, оборудования, персонала и других видов ресурсов;

- характеристики конфигурации цепи поставок промышленных предприятий в части состава участников и альтернативных схем движения и преобразования материальных и сопутствующих им потоков;

- стоимостные, временные, вероятностные параметры функционирования цепи поставок промышленных предприятий, определяющие комплектные показатели гибкости, адаптивности, надежности и т. д.

В качестве основных выходных параметров имитационных моделей предлагается назначать следующие:

- характеристики эффективности реализации технологических процессов в части длительности выполнения операционных, технологических и производственных циклов, производительности оборудования, производственной мощности подразделений предприятия, пропускной способности складских объектов и транспортных магистралей, соответствующих экономических показателей и т. д.;

- характеристики эффективности функционирования промышленных предприятий и соответствующих цепей поставок в части стоимостных и временных показателей реализации соответствующих проектов, а также комплексных показателей гибкости, адаптивности, надежности и т. д.; также могут быть использованы KPI, формируемые на базе определенной конкурентной стратегии предприятия [13, 14, 20].

Следует подчеркнуть, что при применении ИМ при проектировании технологических процессов, реализуемых в рамках производственных систем на базе концепции «Индустрия 4.0», предполагается взаимодействие имитационных моделей с базами данных двух категорий.

К первой категории относятся хранилища информации об альтернативных вариантах конфигурации изделия, технологического процесса, цепей поставок промышленных предприятий. Указанные хранилища образуют своеобразную базу знаний предприятия и являются источниками информации при формировании входных параметров имитационных моделей в процессе построения последних.

Вторая категория баз данных предназначена для хранения информации о результатах имитационных экспериментов, реализуемых над вышеуказанными моделями (в процессе решения задач обоснования характеристик технологических процессов) в части оптимальных вариантов конфигурации изделия, технологического процесса, цепей поставок промышленных предприятий и соответствующих указанным вариантам значениях характеристик технологических процессов.

Таким образом, базы данных второй категории образуют основу для принятия дальнейших решений по созданию или реорганизации производственных систем, создаваемых в соответствии с положениями концепции «Индустрия 4.0».

Здесь также следует отметить, что результаты реализации имитационных моделей технологических процессов могут оказывать влияние не только на последующие (планирование производства, пусконаладочные работы и т. д.), но и на предшествующие стадии жизненного цикла продукции, связанные, главным образом, с проектированием изделия: например, в случае, когда для изделия с оптимизированными характеристиками его конфигурации (в части размеров, формы, материала) на этапе моделирования технологического процесса получены неприемлемые (по определенным требованиям) значения временных или стоимостных характеристик.

Выводы

На основании вышеописанной структуры исследования сформулированы основные его результаты:

- по результатам анализа научных трудов зарубежных и отечественных ученых в области развития концепции «Индустрия 4.0» сделан вывод об отсутствии конкретных инструментальных средств в области обоснования характеристик технологических процессов при проектировании соответствующих производственных систем;

- определены основные требования к технологическим процессам, реализуемым в рамках производственных систем на базе концепции «Индустрия 4.0»;

- произведено обоснование и предложены основные принципы применения средств имитационного моделирования для решения задач обоснования характеристик технологических процессов, реализуемых в рамках производственных систем на базе концепции «Индустрия 4.0».

На дальнейших этапах исследования планируется разработка научно-методического инструментария для организационного проектирования производственных систем в рамках концепции «Индустрия 4.0», содержащего методические разработки в части понятийного аппарата, стандартов, принципов и методов проектирования, а также соответствующие инструментальные средства (методики, модели, алгоритмы).

СПИСОК ЛИТЕРАТУРЫ

- Боровков А.И. О рабочей группе «ТехНет» (Передовые производственные технологии) Национальной технологической инициативы // Трамплин к успеху [корпоративный журнал дивизиона «Двигатели для гражданской авиации» АО «ОДК»]. 2016. № 7. С. 8—10.

- Боровков А.И., Клявин О.И., Марусева В.М. и др. Цифровая фабрика (Digital Factory) Института передовых производственных технологий СПбПУ // Трамплин к успеху [корпоративный журнал дивизиона «Двигатели для гражданской авиации» АО «ОДК»]. 2016. № 7. С. 11—13.

- Ингеманссон А.Р. Актуальность внедрения концепции «индустрия 4.0» в современное машиностроительное производство // Наукоёмкие технологии в машиностроении. 2016. Т. 1, №. 7. C. 45 —48.

- Кобзев В.В., Левенцов В.А. Бизнес-логистика. Серия «Экономика и управление на предприятии». 2-е изд. СПб., 2012. C. 300.

- Кобзев В.В., Радаев А.Е. Инструментарий управления высокотехнологичным производством промышленных предприятий на основе имитационного моделирования // Научно-технические ведомости Санкт-Петербургского государственного. Экономические науки. 2013. № 6—2(185). С. 138—144.

- Кузнецов ДА, Чернышев МА, Овчинникова ВА и др. Интеграция индустрии 4.0 в промышленность. Интеллектуальный потенциал XXI века: ступени познания // Технические науки. 2016. № 35. С. 30—35.

- Куприяновский В.П., Добрынин А.П., Синягов С. А., Намиот Д.Е., Уткин Н.А. Трансформация промышленности в цифровой экономике — экосистема и жизненный цикл // International Journal of Open Information Technologies. 2017. Т. 5, № 1. С. 34—49.

- Куприяновский В.П., Добрынин А.П., Синягов С.А., Намиот Д.Е., Уткин Н.А., Николаев Д.Е. Трансформация промышленности в цифровой экономике — проектирование и производство // International Journal of Open Information Technologies. 2017. Т. 5, № 1. С. 50—70.

- Куприяновский В.П., Добрынин А.П., Синягов С. А., Намиот Д.Е. Целостная модель трансформации в цифровой экономике — как стать цифровыми лидерами // International Journal of Open Information Technologies. 2017. Т. 5, № 1. С. 26—33.

- Куприяновский В.П., Куприяновская Ю.В., Синягов С.А., Добрынин А.П., Черных К.Ю. Цифровая экономика — различные пути к эффективному применению технологий (BIM, PLM, CAD, IOT, Smart City, BIG DATA и другие) // International Journal of Open Information Technologies. 2016. Т. 4, № 1. С. 4—11.

- Куприяновский В.П., Намиот Д.Е., Дрож-жинов В.И., Куприяновская Ю.В., Иванов М.О. Интернет Вещей на промышленных предприятиях // International Journal of Open Information Technologies. 2016. Т. 4, № 12. С. 69—78.

- Куприяновский В.П., Намиот Д.Е., Синягов С.А. Кибер-физические системы как основа цифровой экономики // International Journal of Open Information Technologies. 2016. Т. 4, № 2. С. 19—25.

- Левенцов А.Н., Левенцов В.А. Определение влияния снижения размера дебиторской задолженности на финансовые результаты предприятия // Научно-технические ведомости Санкт-Петербургского государственного. Экономические науки. 2013. № 6-2(185). С. 67—73.

- Пилипчук С.Ф., Радаев А.Е. Моделирование складских логистических процессов // Логистика и управление цепями поставок: перспективы в России и Германии: сб. статей V германо-российской конференции по логистике. СПб.: Изд-во Политехн. ун-та, 2010. С. 197—208.

- Послание Президента РФ В.В. Путина Федеральному Собранию РФ от 4 декабря 2014 г.

- Постановление Правительства Российской Федерации «О реализации Национальной технологической инициативы» № 317 от 18.04.2016 г.

- Пояснительная записка к Дорожной карте Национальной технологической инициативы по направлению «ТехНэт» («Передовые производственные технологии»). URL: http://assets.fea.ru /uploads/fea/nti/docs/2015_1225_Zapiska_technet.pdf

- Акмаева Р.И., Алексеева Л.Ф., Аликаева М.В., Аристов С. А., Богачкова Л.Ю., Булатова Н.Н., Ворожбит О.Ю. и др. Реструктуризация и устойчивое развитие экономических систем: моногр. СПб.: Изд-во СПбПУ, 2006.

- Сиваченко Л.А., Сиваченко Т.Л. Технологическое машиностроение как основа передовых промышленных технологий // Вестник Белорусско-Российского университета. Машиностроение. 2016. № 4(53). С. 67—76.

- Сулоева С.Б., Муханова Н.В. Стратегический контролинг в системе управления промышленным предприятием. СПб.: Изд-во Политехн. ун-та, 2013. С. 36.

- Тарасов В.Б. Стратегический инжиниринг предприятий будущего: массовое сотрудничество, интернет вещей, инициатива «индустрия 4.0», что дальше? // Инжиниринг предприятий и управление знаниями (ИП&УЗ-2016): сб. науч. тр. XIX науч.-практ. конф. Москва, 26—27 апреля 2016 г. / под науч. ред. Ю.Ф. Тельнова. М.: ФГБОУ ВО «РЭУ им. Г.В. Плеханова», 2016. С. 57—68.

- Тельнов Ю.Ф., Данилов А.В., Казаков В.А. Сетевая модель сотрудничества и кооперации предприятий // Инжиниринг предприятий и управление знаниями (ИП&УЗ—2016): сб. науч. тр. XIX науч.-практ. конф. Москва, 26—27 апреля 2016 г. / под науч. ред. Ю.Ф. Тельнова. М.: ФГБОУ ВО «РЭУ им. Г.В. Плеханова», 2016. С. 68—72.

- Nenad Ivezic, Yan Lu, Albert Jones et al. OAGi/NIST Workshop on Open Cloud Architecture for Smart Manufacturing // Interagency/Internal Report (NISTIR) — 8124, NIST, 2016, p. 71. URL: http://nvlpubs.nist.gov/nistpubs/ir/2016/NIST.IR.8124.pdf

- Recommendations for implementing the strategic initiative INDUSTRIE 4.0 // Final report of the Industrie 4.0 Working Group., ACATECH, 2013. C. 82. URL: http://www.acatech.de/fileadmin/user_uplo ad/Baumstruktur_nach_Website/Acatech/root/de/Mat erial_fuer_Sonderseiten/Industrie_4.0/Final_report__ I ndustrie_4.0_accessible.pdf

- Yan Lu, KC Morris, Simon Frechette. Current Standards Landscape for Smart Manufacturing Systems // Interagency/Internal Report (NISTIR) — 8107, NIST, 2016, p. 39. URL: http://nvlpubs.nist.gov /nistpubs/ir/2016/NIST.IR.8107.pdf

|