Популярные статьи

- Государственно-частное партнерство: теория и практика

- Международный форум по Партнерству Северного измерения в сфере культуры

- Мировой финансовый кризис и его влияние на Россию

- Совершенствование оценки эффективности инвестиций

- Качество и уровень жизни населения

- Фактор времени при оценке эффективности инвестиционных проектов

- Вопросы оценки видов социального эффекта при реализации инвестиционных проектов

- Государственная собственность в российской экономике - Масштаб и распределение по секторам

- Кластерный подход в стратегии инновационного развития зарубежных стран

- Перспективы социально-экономического развития России

- Теория экономических механизмов

- Особенности нового этапа инновационного развития России

- Экономический кризис в России: экспертный взгляд

- Налоговые риски

Популярные курсовые

- Учет нематериальных активов

- Потребительское кредитование

- Бухгалтерский учет - Курсовые работы

- Финансы, бухгалтерия, аудит - курсовые и дипломные работы

- Денежная система и денежный рынок

- Долгосрочное планирование на предприятии

- Диагностика кризисного состояния предприятия

- Интеграционные процессы в современном мире

- Доходы организации: их виды и классификация

- Кредитная система: место и роль в ней ЦБ и коммерческих банков

- Международные рынки капиталов

- Многофакторный анализ производительности труда

- Непрерывный трудовой стаж

- Виды и формы собственности и трансформация отношений собственности в России

- Анализ финансово-хозяйственной деятельности

Навигация по сайту

Конкурентоспособность станкостроения России |

|

Грибков А.А.

д. т. н., директор Аналитического центра ГИЦ МГТУ «Станкин» Захарченко Д.В. к. э. н., старший преподаватель кафедры «Экономика и управление предприятием» МГТУ «Станкин» Корниенко А.А. д. т. н., завкафедрой «Экономика и управление предприятием» МГТУ «Станкин» Станкостроение выполняет базовую функцию производства средств производства, занимая особое положение в экономике. Будучи сравнительно небольшой по объемам выпуска отраслью, в которой в большинстве развитых стран создается менее 1% ВВП, станкостроение в значительной степени определяет технологический уровень всей экономики страны и состояние ее технологической безопасности (Григорьев, 2010; Грибков, Захарченко, 2012а). Конкурентоспособность станкостроения России надо оценивать по следующим показателям:

Объем производства, технический уровень и конкурентоспособность продукции Объем производства металлообрабатывающего оборудования в России по итогам 2011 г. составил около 164 млн долл., а вклад станкостроения в ВВП России — 0,023% (Грибков и др., 2012). По этим показателям Россия сильно отстает от ведущих стран. В частности, в том же году Китай произвел металлообрабатывающего оборудования на 27,7 млрд долл. (вклад станкостроения в ВВП страны — 0,78%), Япония — на 18,4 млрд (0,73%), Германия — на 13,5 млрд (0,71%), Италия — на 6,2 млрд долл. (0,39%)1. Технический уровень производимой станкостроительной продукции наглядно отражает доля оборудования с ЧПУ в общем объеме производства. В Китае она составляет около 53% (в стоимостном выражении), в Японии — 83, в Германии — 44, в Италии — 42, а в России — ЛИШЬ У/о (Грибков, Захарченко, 20126). Еще одним важным показателем технического уровня выступает удельная цена экспортируемой продукции. В России она составляет 2,1 долл./кг, в Китае — 4,6, в Японии — 27,3, в Германии — 26,4, в Италии — 20,3 долл./кг2. Негативные тенденции в развитии отечественного станкостроения наблюдаются уже не первое десятилетие. В 1992—2011 гг. объем производства металлорежущих станков и кузнечно-прессового оборудования в России сократился в натуральном выражении в 15 раз (с 69,9 тыс. до 4,7 тыс. шт.). Производство станков с ЧПУ за этот период упало с 5142 до 207 шт., или в 25 раз. Конкурентоспособность продукции российского станкостроения на внутреннем и мировом рынках характеризуется двумя группами показателей:

Экспортная доля в производстве отечественных станкостроительных предприятий достаточно большая (см. табл. 1). Это свидетельствует о высокой степени интеграции отечественного станкостроения в мировой рынок, а также о наличии устойчивого спроса на российские станки за рубежом. Добавим, что, помимо стран СНГ (Белоруссия, Казахстан, Украина, Узбекистан и др. — на них приходится около 30% российского экспорта), значительная часть российского экспорта идет в страны дальнего зарубежья, в первую очередь в Германию (30% экспорта) и Китай (17%). При оценке доли продукции отечественных станкостроительных предприятий на внутреннем рынке нужно учитывать низкий объем их производства. Как следствие, в 2011 г. импортная зависимость по всей номенклатуре станкостроительной продукции на российском рынке превысила 88,5% (в том числе по станкам — 93,1%). При этом в сегментах рынка (определяемых типом оборудования и ценовой группой), где отечественные станкостроительные предприятия реализуют свою продукцию, доля российской продукции намного выше — в среднем 24,5%. Таблица 1 Экспортная доля в производстве российских станкостроительных предприятий (в %)

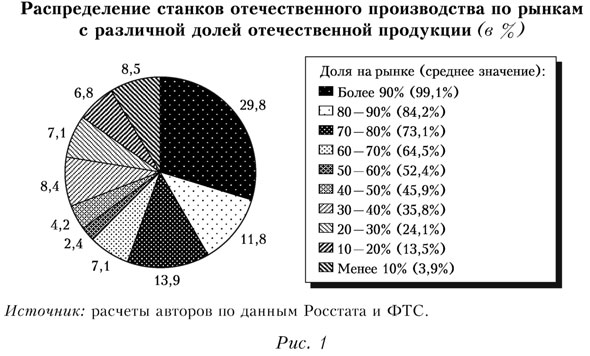

Источник: расчеты авторов по данным Росстата и ФТС. Из общего объема отечественных станков, реализуемых на внутреннем рынке, почти 2/3 продают на рынках, где доля отечественной продукции превышает 50% (см. рис. 1). Более 74 всех станков российского производства реализуется на рынках со 100-процентной долей отечественной продукции. В результате сосредоточения основной части российской продукции в отдельных рыночных сегментах конкуренция отечественной и импортной продукции на внутреннем рынке России слабая. Из 935 сегментов (соответствующих 127 кодам ТН ВЭД и 16 ценовым диапазонам), на которые в ходе проведенного нами анализа был разделен российский рынок станков, российские изделия присутствуют лишь в 250. Показатели импортной зависимости для различных технологических и ценовых групп сильно различаются. В некоторых группах доля отечественной продукции пренебрежимо мала (так, лазерные и ультразвуковые станки на внутреннем рынке почти все импортные), в отдельных группах импортная зависимость невелика. Например, для токарных станков без ЧПУ ценовой категории от 25 тыс. до 200 тыс. долл./ед. она составляет 15,5%, для расточных металлорежущих станков без ЧПУ стоимостью до 150 тыс. долл./ед. — 14,2, для поперечно-строгальных и долбежных станков всего ценового диапазона — 7,9%. Одной из основных причин вытеснения отечественных станкостроительных предприятий с российского рынка выступает низкая конкурентоспособность наших станков по сравнению с аналогами из стран — основных экспортеров продукции в Россию. В качестве примера рассмотрим металлорежущее оборудование основных технологических групп (токарные, сверлильно-расточные, шлифовальные, фрезерные, зубообрабатывающие, электро-физико-химические) и основных уровней автоматизации (многоцелевые станки, станки с ЧПУ, автоматы и полуавтоматы без ЧПУ, станки с ручным управлением). Для оценки конкурентоспособности используем соотношение «цена/ качество», где качество представляет собой совокупность основных потребительских свойств (производительность, точность, надежность), а цена — совокупность первоначальных затрат (цена приобретения) и затрат на эксплуатацию (цена использования).

При оценке производительности принимают во внимание силовые и скоростные характеристики приводов: мощность и максимальную частоту вращения привода главного движения, максимальную скорость рабочей подачи, скоростные характеристики привода (приводов) вспомогательного движения и др. При оценке точности основными параметрами выступают допустимая погрешность позиционирования (дискретность отсчета), а также обеспечиваемая погрешность изделий (погрешности формы, размеров, взаимного расположения и шероховатость поверхностей изделий). Оценка надежности предусматривает учет частоты отказов оборудования, его ремонтопригодность и долговечность. Так как оценить конкурентоспособность методом попарного сравнения аналогов проблематично, мы применяли балльный метод оценки. При определении результирующего показателя потребительских свойств использовалась аддитивная модель, где веса производительности и точности были приняты равными 0,4, а надежности — 0,2. Как видно из данных таблицы 2, отечественное оборудование примерно соответствует уровню новых индустриальных стран, несколько уступая продукции развитых стран. Таблица 2

Как отмечалось выше, при оценке экономических показателей мы учитывали первоначальные затраты (цену приобретения) и затраты на эксплуатацию (цену использования). Первая включает затраты на приобретение оборудования (отпускная или контрактная цена), доставку его потребителю (транспортные и таможенные расходы, страховка, затраты на погрузку-выгрузку), расходы на пуск в эксплуатацию (расконсервация, установка на фундамент, подключение к энергетическим и информационным сетям, наладка). Цену использования формируют затраты на помещение, заработную плату, электроэнергию, плановые и внеплановые ремонты. Результаты экспертной оценки экономических показателей отечественного и зарубежного металлорежущего оборудования представлены в таблице 3. Веса цены приобретения и цены использования были приняты равными. Как показал проведенный анализ, благодаря низкой стоимости оборудование новых индустриальных стран имеет преимущество с точки зрения цены приобретения, но его низкая надежность, определяющая необходимость частых ремонтов, существенно снижает результирующий показатель. Таблица 3 Экспертная оценка экономических показателей отечественного и зарубежного металлорежущего оборудования (в баллах)

Источник: расчеты авторов. Исходя из данных таблиц 2 и 3, можно получить оценки по критерию «цена/качество» (см. табл. 4). Как видно, отечественное оборудование конкурентоспособно и занимает промежуточную позицию между оборудованием компаний из развитых и новых индустриальных стран. Таблица 4 Результаты оценки конкурентоспособности по критерию «цена/качество»

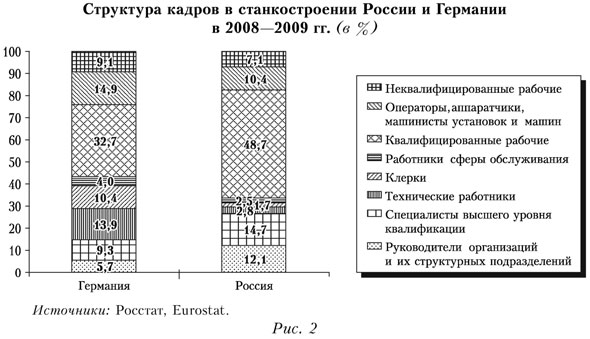

Источник: расчеты авторов. Эффективность работы, основные и оборотные средства предприятий Эффективность работы предприятий станкостроительной отрасли характеризуется рядом показателей: экономическая эффективность производства (рентабельность продаж и др.); эффективность организации труда (производительность труда, доля заработной платы в добавленной стоимости продукции, структура кадров на предприятиях и др.); инвестиционная и инновационная активность предприятий отрасли. Экономическая эффективность станкостроения в большинстве стран невысокая. В 2008 г. рентабельность продаж продукции станкостроительной отрасли в Германии составила 9,9%, в Италии — 12,7, в Чехии — 12,0%. Уровень рентабельности продаж станков в России в 2011 г. равнялся 4,8% (в 2008 г. — 7,3%). При этом отдельные станкостроительные производства (в частности, производство кузнечно-прессовых машин и деревообрабатывающего оборудования) в России в 2011 г. были убыточными. Производительность труда (добавленная стоимость на одного работника в год) в станкостроении России (7,1 тыс. долл. в 2011 г., 7,9 тыс. долл. в 2008 г.) ниже, чем в других странах. Для сравнения: в 2008 г. добавленная стоимость на одного работника в год в станкостроении Японии составляла 132 тыс. долл., в США — 104 тыс., в Германии — 101 тыс., в Италии — 92 тыс., в Чехии — 32 тыс. долл. Хотя уровень заработной платы в станкостроении России в 7—10 раз ниже, чем в развитых странах, доля заработной платы в добавленной стоимости превышает их показатели. По данным национальной статистики за 2008—2009 гг., в станкостроении Японии доля заработной платы в добавленной стоимости составляла 31%, в США — 48, в Германии — 75, а в России — свыше 82%. Сравнительный анализ структуры кадров в станкостроении России и Германии (см. рис. 2) позволяет выявить ряд характерных особенностей отечественного станкостроения, в значительной мере снижающих его конкурентоспособность. Наиболее значимые различия в структуре кадров между Россией и Германией наблюдаются по следующим группам. Операторы, аппаратчики, машинисты установок и машин. В Германии доля работников этой группы почти в 1,5 раза выше, чем в России. Это свидетельствует о низком уровне автоматизации производства в нашей стране.

Квалифицированные рабочие. В России доля квалифицированных рабочих составляет почти половину всех работников, а в Германии — менее 73. Высокая потребность в таких рабочих обусловлена слабой специализацией работников, следовательно, неэффективной организацией труда. Технические работники. Доля технических работников в станкостроении России в пять раз ниже, чем в Германии. Между тем именно они осуществляют практическое взаимодействие предприятий с поставщиками и потребителями продукции, обеспечивают техническое сопровождение и послепродажное обслуживание реализованной продукции. Проблемы отечественных станкостроительных предприятий при реализации своей продукции и поиске новых клиентов связаны прежде всего с нехваткой работников, занимающихся этой деятельностью. Руководящий состав. В российском станкостроении доля руководителей в 2,1 раза, а специалистов высшего уровня квалификации — в 1,6 раза выше, чем в Германии. Избыточное количество руководителей и специалистов высшего уровня квалификации и недостаток технических работников (а также работников сферы обслуживания и клерков) приводят к вынужденному негласному перераспределению должностных обязанностей, выполнению работниками несвойственных им функций. В результате снижается эффективность организации работы предприятий. Одним из базовых показателей инвестиционной активности предприятий выступает отношение суммарного объема инвестиций к добавленной стоимости. В 2008 г. в станкостроении Германии оно составило 8,2%, в Японии — 8,0, в Италии — 7,9, в Чехии — 15,2%. В станкостроении России вследствие сильного износа основных фондов объем инвестиций достаточно высокий и в настоящее время достигает 11,4% от добавленной стоимости. Важный показатель активности инновационной деятельности — доля расходов на НИОКР, маркетинг и продвижение продукции в обороте предприятий. В ведущих станкостроительных компаниях мира доля расходов на НИОКР составляет до 4% от оборота. Максимальный уровень расходов, в частности, поддерживается в компании Amada (Япония) — одном из крупнейших производителей станков в мире (в 2011 г. — 3,8%, в 2010 г. — 4,0% от оборота компании) с объемом производства в 2011 г. 2,05 млрд долл. В компании Gildemeister AG, крупнейшем в Германии и одном из крупнейших в мире производителей токарных и фрезерных станков с ЧПУ (объем производства в 2011 г. — 2,35 млрд долл.), доля расходов на НИОКР составляет 2,6% от оборота. В компании Schuler, одном из ведущих мировых производителей прессового, штамповочного и формовочного оборудования (объем производства в 2009 г. — 1,45 млрд долл.), расходы на НИОКР существенно ниже и составляют лишь 1,1% от оборота. Доля расходов на продуктовый маркетинг в большинстве станкостроительных компаний не превышает 1% от оборота, а на корпоративное продвижение (организацию ярмарок, выставок, электронную коммерцию и рекламу) колеблется около 2%. Например, в компании Gildemeister AG расходы на продуктовый маркетинг составили в 2011 г. около 0,7%, расходы на корпоративное продвижение — 1,8% от оборота (в том числе на рекламу — 0,7%). В компании Schuler расходы на корпоративное продвижение в 2009 г. превысили 14 млн евро (2,2% от оборота). На российских станкостроительных предприятиях доля расходов на НИОКР составляет 0,1 — 0,4% от оборота, на маркетинговые исследования — около 0,02, на рекламу и продвижение продукции — менее 0,5%. Об активности инновационной деятельности свидетельствует доля предприятий, осуществляющих технологические, организационные и маркетинговые инновации. В Германии (по данным за 2008 г.) 88,9% предприятий реализовывали технологические инновации, 59,7 — организационные, 65,1% — маркетинговые. В Италии показатели несколько ниже: соответственно 54,8%, 31,3 и 30,5%, а в Чехии — 54,1%, 42,4, и 31,9%. Доля российских машиностроительных предприятий, осуществляющих технологические инновации, составляет всего 16,1%, организационные — 5,8, маркетинговые — 4,6%. Проведенный анализ показал, что эффективность работы отечественного станкостроения невысокая. К числу наиболее острых проблем следует отнести низкую рентабельность продаж продукции, критическое отставание по производительности труда, диспропорции в структуре кадров, а также низкую инновационную активность. Конкурентоспособность станкостроения в значительной степени зависит от состояния основных производственных фондов и наличия собственных оборотных средств у предприятий. К числу наиболее значимых для конкурентоспособности относятся следующие параметры:

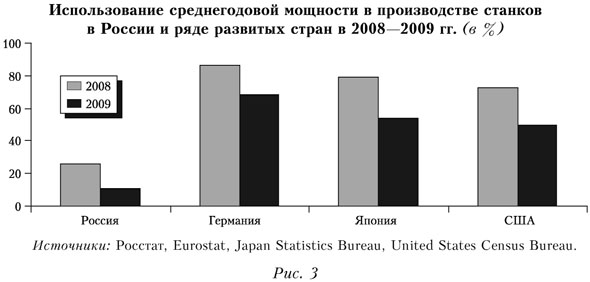

Один из ключевых критериев оценки состояния основных фондов — коэффициент их износа. Для оценки конкурентоспособности отрасли особенно значим коэффициент износа машин и оборудования. По данным за 2010 г., в станкостроении России он составил около 37%. В развитых странах этот показатель не превышает 10 — 12%. Например, в Японии в 2009 г. коэффициент износа машин и оборудования в производстве металлорежущих станков и оборудования составил 11%, а деревообрабатывающего оборудования — менее 4%. Отметим высокий средний возраст машин и оборудования в российском производстве станков (в 2010 г. — 17,7 лет), превышающий аналогичные показатели в производстве машин и оборудования (14,1 лет) и в обрабатывающих отраслях промышленности в целом (11,9 лет). В то же время специфика производства станков требует более частой смены оборудования по сравнению с другими отраслями. В развитых странах средний возраст оборудования в станкостроении составляет 6—7 лет, а в новых индустриальных странах — 5 — 6 лет. Значительная часть оборудования, используемого в станкостроении России, относится к категории полностью изношенного (22,1% в 2010 г.). Это один из наиболее высоких показателей в промышленности. Для сравнения: среднее значение по обрабатывающим отраслям промышленности не превышает 17,6%. Загруженность технологического оборудования в станкостроении России в последние годы низкая. Использование среднегодовой мощности в производстве станков в 2010 г. составило около 12% (в 2009 г. — 11%). Для сравнения: в производстве машин и оборудования оно намного выше - 34% в 2010 г. (31% - в 2009 г.). Неполная загруженность оборудования для производства станков в условиях кризиса и сокращения их выпуска в 2009 г. наблюдалась во всех ведущих странах, однако в России использование мощностей уменьшилось наиболее сильно (см. рис. 3). Отчасти это связано с тем, что значительную часть технологического парка отечественного станкостроения составляет оборудование с высокими показателями износа и возраста. В условиях сокращения производства использование морально устаревшего, низкоэффективного оборудования становится нерентабельным, в результате резко падают общие показатели загрузки оборудования.

Обеспеченность предприятий российского станкостроения собственными оборотными средствами очень низкая. В 2010 г. их доля составила всего 4,8%. Отметим, что с этой проблемой сталкивается не только станкостроение — во многих отраслях обрабатывающей промышленности России она стоит еще острее. В частности, в производстве машин и оборудования доля собственных оборотных средств находится в отрицательной области (-3,8%). В целом для обрабатывающих отраслей промышленности этот показатель также отрицательный и составляет - 8,4%. Отрицательная доля собственных оборотных средств означает, что величина текущих обязательств предприятий превышает величину текущих активов. Низкие (тем более отрицательные) показатели доли собственных оборотных средств свидетельствуют о неустойчивом финансовом положении предприятий, что требует принятия немедленных мер. На основе анализа показателей состояния основных фондов и оборотных средств российских станкостроительных предприятий можно сделать следующий вывод. Отечественное станкостроение нуждается в незамедлительной модернизации, повышении эффективности использования имеющегося технологического оборудования. Кроме того, необходимо стабилизировать финансовое положение предприятий, улучшив финансовые условия инвестиционной деятельности. Финансовые условия инвестиционной деятельности К числу важнейших условий инвестиционной деятельности относятся ставка по краткосрочным кредитам нефинансовым организациям и ставка рефинансирования центрального банка. Средневзвешенная ставка по кредитам нефинансовым организациям сроком до 1 года (далее — ставка по кредитам) в последние годы в России неуклонно снижается. Если в 2009 г. она составляла 15,3%, то в 2010 г. — 10,8, а в 2011 г. — 8,5%. Тем не менее все последние годы ставка по кредитам оставалась выше нормы рентабельности в станкостроении. В результате станкостроительные предприятия, основную часть оборотных средств которых составляют заемные средства, не могут стабилизировать свое финансовое положение: все заработанные ими средства идут на выплату процентов по кредитам. В развитых и новых индустриальных странах условия кредитования более благоприятные. В 2009 г. минимальная ставка банковских кредитов в Германии составляла 6,0%, в Италии — 10,9, в США — 8,1, в Чехии — 5,8, в Китае — 5,6, в Швейцарии — 3,2%3. В Японии для станкостроительных предприятий предусмотрены особые условия кредитования — под 0,01% годовых. Условия предоставления кредитов нефинансовым организациям непосредственно зависят от действующей ставки рефинансирования. Наблюдаемое в России снижение ставок по кредитам обусловлено снижением ставки рефинансирования ЦБ РФ. Если в конце 2008 г. она составляла 13,0%, то к концу 2009 г. — 8,75, а к концу 2010 г. — 7,75%. С 2011 г. ставка рефинансирования колеблется в диапазоне 8,0-8,25%. В развитых странах она существенно ниже, чем в России. Ставка рефинансирования (учетная ставка) Европейского центрального банка в настоящее время находится на уровне 0,75%, ставка Федеральной резервной системы США — на уровне 0,25, ставка Банка Японии — на уровне 0,1%. Сравнительный анализ условий инвестиционной деятельности в России и развитых странах показывает, что в нашей стране они намного менее благоприятные: условия предоставления банковских кредитов не способствуют развитию производства. Более того, для обрабатывающих отраслей отечественной промышленности кредиты дороги и в большинстве случаев не доступны. Одна из основных причин дороговизны банковских кредитов в России — высокое значение ставки рефинансирования ЦБ РФ. Это обусловлено ориентацией ЦБ и крупных банков на кредитование высокодоходных сырьевых отраслей, где рентабельность составляет 30 — 40%. По результатам проведенного анализа можно сделать следующие выводы. Станкостроительная отрасль России имеет низкие объемы производства и не обеспечивает потребности отечественной промышленности. В результате наша страна находится в сильной зависимости от импорта технологического оборудования, что может угрожать ее технологической безопасности. Станки, производимые в России, представляют собой оборудование низкого и среднего ценового диапазона, не относящееся к категории высокотехнологичного. В отдельных сегментах внутреннего и мирового рынков, где реализуется основная часть станков отечественного производства, они конкурентоспособны. Эффективность работы российского станкостроения невысокая. Наибольшие проблемы связаны с неудовлетворительной организацией производства и реализации продукции и низкой инновационной активностью. Научно-техническая и технологическая база отечественного станкостроения в значительной степени подорвана и в условиях кредитного «голода» не может быть восстановлена. Несмотря на существенные позитивные изменения в последние годы (благодаря снижению ставки рефинансирования ЦБ РФ), финансовые условия для инвестиций в станкостроение и другие низкорентабельные (в силу специфики производства) отрасли остаются неблагоприятными. Специальных программ по стимулированию инвестиций в машиностроительный комплекс (в частности, в станкостроение) в настоящее время нет. 1 Gardner Publications Inc. 2 Здесь и далее использованы статистические данные Japan Statistics Bureau, United States Census Bureau, Eurostat, Росстата. 3 Central Intelligence Agency, USA. Список литературы Григорьев С. Н. (2010). Тенденции и проблемы модернизации машиностроительного производства на базе отечественного станкостроения // Вестник МГТУ «Станкин». № 3. С. 7 — 13. [Grigoriev S. N. (2010). Trends and Issues of the Modernization of Engineering Production on the Basis of Domestic Machine Tool Industry // Vestnik MSTU "Stankin". No 3. P. 7-13.] Грибков А. А., Григорьев С. H., Захарченко Д. В. (2012). Развитие зарубежного и российского станкостроения // Вестник МГТУ «Станкин». Т. 1, № 1. С. 8-11. [Gribkov A. A., Grigoriev S. N., Zakharchenko D. V. (2012). Development of World and Russian Machine-tool Industry // Vestnik MSTU "Stankin". Vol. 1, No 1. P. 8-11.] Грибков А. А., Захарченко Д. В. (2012a). Техническое перевооружение машиностроения России // Экономика и управление в машиностроении. № 2. С. 8 — 11. [Gribkov A. A., Zakharchenko D. V (2012а). Technical Reequipment of Russian Machine Building // Economika i Upravlenie v Mashinostroenii. No 2. P. 8 — 11.] Грибков А. А., Захарченко Д. В. (20126). Среднесрочное и долгосрочное прогнозирование развития машиностроения России // Экономика в промышленности. № 1. С. 30-36. [Gribkov A. A., Zakharchenko D. V. (2012b). Medium and Long-term Forecasting of Russian Machine-building // Economy in Industry. No 1. P. 30-36.] Кутин А. А., Корниенко A. A. (2009). Современные проблемы и концепция повышения конкурентоспособности продукции отечественного станкостроения // Вестник МГТУ «Станкин». № 2 (6). С. 68-72. [Kutin A. A., Kornienko А. А. (2009). Modern Trends and Conception of Native Machinetool Products Competitiveness // Vestnik MSTU "Stankin". No 2 (6). P. 68-72.]

|

|||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

Популярные книги и учебники

- Экономикс - Макконнелл К.Р., Брю С.Л. - Учебник

- Бухгалтерский учет - Кондраков Н.П. - Учебник

- Капитал - Карл Маркс

- Курс микроэкономики - Нуреев Р. М. - Учебник

- Макроэкономика - Агапова Т.А. - Учебник

- Экономика предприятия - Горфинкель В.Я. - Учебник

- Финансовый менеджмент: теория и практика - Ковалев В.В. - Учебник

- Комплексный экономический анализ хозяйственной деятельности - Алексеева А.И. - Учебник

- Теория анализа хозяйственной деятельности - Савицкая Г.В. - Учебник

- Деньги, кредит, банки - Лаврушин О.И. - Экспресс-курс

Новые книги и журналы

Популярные лекции

- Шпаргалки по бухгалтерскому учету

- Шпаргалки по экономике предприятия

- Аудиолекции по экономике

- Шпаргалки по финансовому менеджменту

- Шпаргалки по мировой экономике

- Шпаргалки по аудиту

- Микроэкономика - Лекции - Тигова Т. Н.

- Шпаргалки: Финансы. Деньги. Кредит

- Шпаргалки по финансам

- Шпаргалки по анализу финансовой отчетности

- Шпаргалки по финансам и кредиту

- Шпаргалки по ценообразованию

- 50 лекций по микроэкономике - Тарасевич Л.С. - Учебное пособие

Популярные рефераты

- Коллективизация в СССР: причины, методы проведения, итоги

- Макроэкономическая политика: основные модели

- Краткосрочная финансовая политика предприятия

- Марксизм как научная теория. Условия возникновения марксизма. К. Маркс о судьбах капитализма

- История развития кредитной системы в России

- Коммерческие банки и их функции

- Лизинг

- Малые предприятия

- Классификация счетов по экономическому содержанию

- Кризис отечественной экономики

- История развития банковской системы в России

- Маржинализм и теория предельной полезности

- Кризис финансовой системы стран Азии и его влияние на Россию

- Иностранные инвестиции

- Безработица в России

- Источники формирования оборотных средств в условиях рынка